IoT、Industry4.0、Industrial Internetなど、製造業における情報産業化が進み、様々な時流を生み出すキーワードが溢れていますが、航空業界ではすでに20年近くにわたりこの分野への取り組みがなされてきました。

それは、機器の不具合が乗客の命取りにつながる可能性の高い航空業界ならでは、安全・安心への高い意識による賜物と考えます。

航空機は数百万点ともいわれる多くの部品で構成されています。

それらのうち重要な部品については、実績飛行時間に応じて点検や交換を行うことにより、高い水準での安全を確保しています。

それら重要部品はひとつひとつが高価であり、個々の使用状態に応じた管理を行う必要から、シリアル番号に基づく個品管理の概念が早くから実践されてきました。

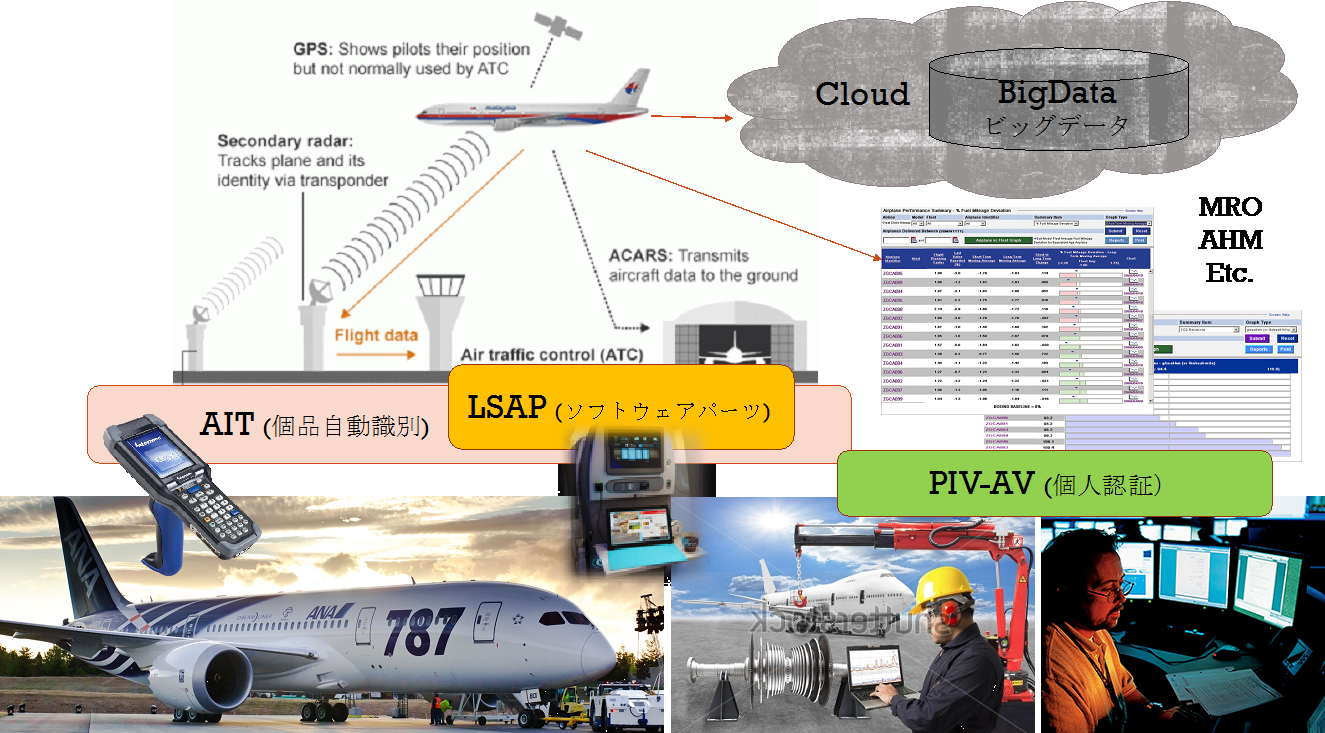

個品のシリアル番号を間違いなく自動識別するためAIT(Automated Identification Technology)が検討され、バーコードやRFIDの標準化・適用がいち早く行われたのもそのためです。

輸送など大量の物流を捌くための活用とは異なり、部品毎に使用状態を管理し、使用履歴が重要な情報となる部品整備管理の世界は、IDを識別するためのRFIDタグ自体に履歴情報も持たせるメモリを期待したユースケースも作り上げてきました。

加えて、昨今の部品機能の高度化・複合化により、ソフトウェアを持つ部品が増加しています。

そのソフトウェアを、出荷後でもダウンロード・更新可能な形態で提供される航空機部品をLSAP(Loadable Software Aircraft Parts)と呼んでいます。

これこそが、いわゆる航空機IoTの要であり、航空業界が保全性や信頼性の確保に苦心してきたところです。

ボーイング社のB-787やB-777などの新しい航空機ではすでにLSAPの管理態勢が確立され、AHM(Airplane Health Management)などのアプリケーションとして航空安全に大きく寄与しています。

ここでは、これらのキーワードを中心に航空機のIoTに関する取組みについて整理します。今後の進んでゆく方向を見極めるとともに、その他の業種に対してもリファレンスモデルとなることを期待します。

自動ID識別技術 (AIT)

AITは訳すと「自動ID認識技術」ということになりますが、いわゆるIDコードを機械的に読み取る技術やデバイスによるソリューション全般のことを指します。

IDとは、人の場合は社員番号や運転免許証などの個人に付与された番号で、紙やカードの券面に記載されているのが普通です。それらのIDは桁数の大きい数字や、時には文字が入り混じった並びのことが多く、記憶違いや入力など伝達時のミスによって間違って処理されてしまうこともあります。

そこで、機械的な読み取りができれば間違いも少なく、スピードも速いということでAITが注目されたのです。

航空業界では以前からシリアル番号として、前述の様々な使用状態を把握しておきたい部品に対して、固有のコードを付けて管理してきました。

ちなみに同形の部品が多くあり、一品一品を識別しなくても良い場合は、製造時期など毎にまとめてロット番号といったコードでグループを管理しています。

このシリアル番号(厳密には、製造者コード+部品番号+シリアル番号等で一意になるコード)を名札のように各部品に付けて管理しているわけですが、これが読みにくい位置に貼られていたり、劣化して読めない状態になってしまい困るというところからも、AITの検討が始まりました。

当初はバーコード化が検討・採用されました。航空機部品の場合は世界中を巡りますのでグローバルな標準化が必要です。その部品に付けるバーコード銘板規格の標準化を先導したのが、アメリカの民間航空機業界であるATAでした。ATAの発行するSPEC2000というドキュメントの第9章がそれにあたります。

そして10数年前から、目視できない位置にあるタグでも離れて瞬時に読めるというRFIDを使おうと、同じATAで検討が開始されました。特にUHF帯の電波を使う

EPC C1G2 規格のRFIDは、大型の旅客機の羽についたタグを数メートル離れた地上からでも読めるという期待で盛り上がりました。

そして、当時RFIDの検討を牽引していたウォルマート、国防省、ボーイングという3つのグループの中で、ボーイング率いる航空業界だけはRFIDにID識別だけでなく電子メモとしてのメモリ搭載を要求しました。

部品に貼付したタグ自体のメモリに、シリアル毎の部品修理履歴を記録しようとしたのです。

部品修理履歴は、当時も現在も紙に記録することが義務付けられています。部品は航空機に搭載した状態で、記録の紙は地上の倉庫や事務所に置いてあるのが普通なので、それではいざ故障探求をしたい時に手元に必要な情報がすぐ揃えられない、という事態を改善しようとしたわけです。

それはそれで画期的なアイデアではありましたが、RFIDの技術もまだ追いつかず、処理時間の問題や読み書きの距離性能、コストなど様々な課題をクリアしてゆく必要がありました。その過程で、離れて読めることを必須とはせず、ID識別と整備記録メモリが使えれば良いということでCMB(Contact Memory Button)というボタン型の接触読み書きタイプのメモリデバイスも適材適所で取り入れられてきました。

航空業界では、これらバーコード、RFID、CMBおよび目視可能な券面表示を総称してAITと呼ぶようになりました。それぞれのメモリフォーマットやコード規格はATA(現A4A)で定め、RFIDの通信インタフェースはGS1(元EPC Global)やISO/IECに任せるという分担で世界規格を作っています。

また、過酷な使用環境に耐える物理媒体としての規格はRTCA(Radio Technical Commission for Aeronautics)やSAE(Society of Automotive Engineers)など米国の規定として検討されるようになっています。

いまやコンビニで売っている全ての商品にバーコードがついて、レジの計算もほとんど機械的に行われていますが、航空業界でも、まずは対象の部品にAITが付いた状態にすることが必要でした。

そこで、ボーイングとエアバスが業界をリードすべく大号令を出し、自ら率先してRFIDタグを貼付し、搭載部品サプライヤーに対しても同様に貼付するように指示を出しています。これから出荷される新しい機種、機体にはRFIDのAITが銘板として貼付されてくることでしょう。

この状態を作ることこそが、航空機IoT時代のインフラとして初めの一歩になるのです。

多くの多様な企業の集まりである航空業界全体に、統一的な動きとしてAITの活用が開始されたことは関係者の大変な苦労の賜物でしょうし、業界にとって画期的な変化のブレークスルーポイントであると考えています。